萬盛學電腦網 >> 圖文處理 >> CAD >> CAD使用教程 >> 常見案例解析 >> 加強框和梁類零件CATIA建模方法研究

加強框和梁類零件CATIA建模方法研究

本文闡述了使用CATIA軟件建立加強框、梁類零件數字化模型的有效方法。率先來用法則(Law)、樣條線(Spline)和平行曲線 (Parellel)等方法精確定義出了均勻變化、曲率連續的內外緣條厚度,並時緣條、腹板、筋條的統一建模方法進行了研究與分析;嘗試規范了精確、簡練和快速的加強框、梁類零件數字化定義流程,從而解決了長期困擾飛機結構設計師的加強框、梁等結構件的建模問題。

現代飛機機身的加強框、梁等主承力構件,一般都采用模鍛件機加制造,屬於比較難以加工的非常重要的大型零件。加強框的外形多為環形或雙環形,梁的外形多為沿機身縱向的直線形,加強框和梁上一般都布置有承受集中載荷的耳片接頭。為提高結構效率,框、梁的剖面多為"工"字形。在工程上,一般將上、下翼緣分別稱為外緣條和內緣條,中間的平板稱為腹板,腹板上每隔一定距離而設置的用於提高腹板臨界剪切應力的立柱稱為筋條。框、梁的緣條與外側蒙皮搭接的寬度稱為緣條寬度,內、外緣條高度方向的厚度尺寸一般稱為緣條厚度。

為了滿足重量、強度和結構布局等一系列要求,框、梁構件內、外緣條的寬度、厚度以及緣條與腹板的夾角都是隨截面變化而變化的。其設計難點是:(1)緣條變寬度;(2)緣條變厚度;(3)緣條與腹板變角度。

傳統加強框、梁類零件是依據模線樣板制造的,而現在是利用數字化模型數控加工完成的。在利用CATIA軟件進行數字化定義時,設計師們發現,由於框、梁處的機身理論外緣的曲率變化不規則,並且框、梁零件的緣條的寬度、厚度和角度相互關聯,因此難以准確地實現緣條厚度、寬度尺寸的線性、均勻變化。所以說,在過去的很長一段時間內,如何准確合理定義加強框、梁的數字化模型已成為困擾結構設計師的主要問題。

1 建模原理與方法

典型加強框、梁類零件的典型剖面形狀如圖1所示。

圖1加強框、梁類零件的典型剖面

筆者通過長期對加強框、梁類零件CATIA建模方法的研究,探索並掌握了許多建模技巧,基本解決了此類零件的建模問題。下面分別闡述此類零件的緣條寬度、緣條厚度和緣條角度的建模原理和方法。

關鍵字: AutoCAD 2009 Photoshop手繪 AutoCAD對象 中望CAD AutoCAD三維造型

本文闡述了使用CATIA軟件建立加強框、梁類零件數字化模型的有效方法。率先來用法則(Law)、樣條線(Spline)和平行曲線 (Parellel)等方法精確定義出了均勻變化、曲率連續的內外緣條厚度,並時緣條、腹板、筋條的統一建模方法進行了研究與分析;嘗試規范了精確、簡練和快速的加強框、梁類零件數字化定義流程,從而解決了長期困擾飛機結構設計師的加強框、梁等結構件的建模問題。

1.1緣條寬度

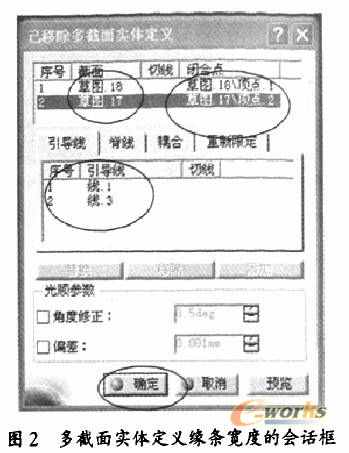

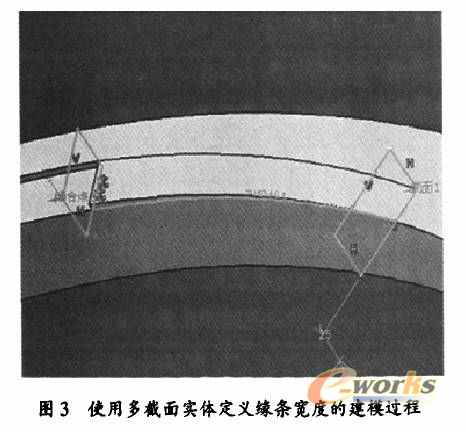

由於框、梁類零件的所有緣條厚度都是根據緣條的邊緣確定的,因此必須首先准確定義緣條的寬度。在建模時,采用在每2個緣條寬度變化的區間使用多截面實體,其方法和步驟如下:首先分別在每個寬度變化分界面上建立各自截面的草圖,草圖中約束緣條的寬度值。在"多截面實體"欄中定義"閉合點",使2個截面的法線方向一致,並且使用內、外緣條的2條導引線控制其寬度均勻、線性變化,圖2所示的是使用多截面實體定義緣條寬度的會話框。

c.按"確定"後,生成的緣條寬度既符合寬度的線性變化趨勢,又符合設計要求,而且便於數控加工。

圖3所示的是使用多截面實體定義緣條寬度的建模過程。

1.2緣條厚度

某段加強框的圖形和尺寸如圖4所示,緣條的厚度尺寸一般控制在筋條處。理論上,在緣條厚度從9變化到16的區域,應保證其厚度大於9小於16,並且均勻、線性變化,光滑過渡。在以往的數字化定義過程中,確定緣條厚度的矛盾非常突出,曾先後使用了樣條線、樣條線十控制點、不等距偏移線等方法進行建模。數字化制造時發現緣條厚度過渡不均勻,部分區域出現波浪性的反復變化,而且有些零件截面的厚度過小,甚至造成強度不夠的嚴重後果,致使零件報廢。

關鍵字: AutoCAD 2009 Photoshop手繪 AutoCAD對象 中望CAD AutoCAD三維造型

本文闡述了使用CATIA軟件建立加強框、梁類零件數字化模型的有效方法。率先來用法則(Law)、樣條線(Splin

e)和平行曲線(Parellel)等方法精確定義出了均勻變化、曲率連續的內外緣條厚度,並時緣條、腹板、筋條的統一建模方法進行了研究與分析;嘗試規范了精確、簡練和快速的加強框、梁類零件數字化定義流程,從而解決了長期困擾飛機結構設計師的加強框、梁等結構件的建模問題。

為了解決緣條厚度的問題,筆者創新地聯合使用了法則(law)、樣條線(Spline)和平行曲線(Patellel)等工具精確定義出了均勻變化、曲率連續的緣條厚度,其方法和步驟如下:

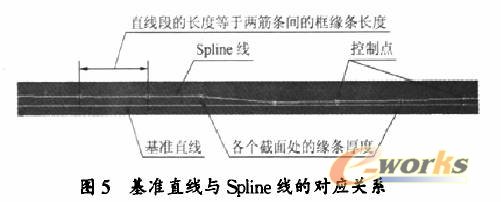

a.根據加強框或梁的緣條厚度變化情況,建立以直線為基准的緣條厚度的Spline線,每段直線段的長度與兩筋條間的框緣條長度一一對應,Spline線與基准直線在控制點處的距離與緣條厚度一一對應。圖5所示的是基准直線與Spline線的對應關系。

注意:在建立Spline線時,切記在樣條線的"顯示參數"欄裡定義印line線的切線方向、張度和曲率方向。切線方向定義為基准直線的方向;張度值選 0.1,張度值表示樣條線在控制點處的切線值,它足夠小,可以保證Spline線在每個控制點左、右非常小的區域內完成尖點的圓滑過渡,而基本不影響2個控制點之間緣條厚度的線性變化;曲率方向也定義為基准直線的方向。

b.在上述基准直線和Spline線之間定義一個法則。

使用平行曲線,曲線選框的理論內緣或理論外緣,常量選上述定義的"法則曲線",平移出所需要的線性變化、光滑過渡的緣條厚度曲線。

d.使用草圖工具的"投影三維元素"和"修剪"將平行曲線中的線條投影至草圖並根據某段框或梁的結構形式修剪為需要的長度,作出內、外緣厚度正確的封閉草圖。

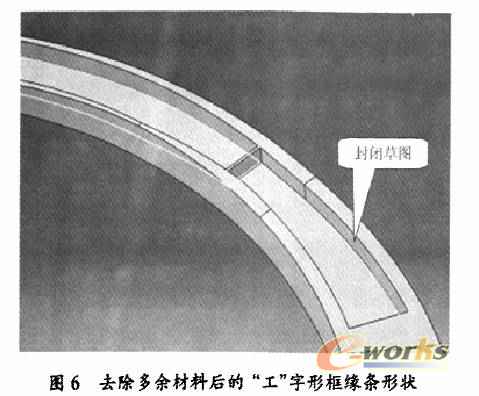

e.使用凹槽等方法去除多余材料,摳出"工"字形的加強框緣條的形狀。

圖6所示的是去除多余材料後的"工"字形框緣條形狀。

關鍵字: AutoCAD 2009 Photoshop手繪 AutoCAD對象 中望CAD AutoCAD三維造型

本文闡述了使用CATIA軟件建立加強框、梁類零件數字化模型的有效方法。率先來用法則(Law)、樣條線(Spline)和平行曲線 (Parellel)等方法精確定義出了均勻變化、曲率連續的內外緣條厚度,並時緣條、腹板、筋條的統一建模方法進行了研究與分析;嘗試規范了精確、簡練和快速的加強框、梁類零件數字化定義流程,從而解決了長期困擾飛機結構設計師的加強框、梁等結構件的建模問題。

1.3緣條角度

為了保證每一截面的緣條厚度基本一致,緣條和腹板的夾角是變化的。一般情況下角度變化是以筋條分界,如筋條左側是900,筋條右側是9100為了分隔2個不同的曲面,以往建模時將該處筋條設計成一與緣條同高,即"滿筋"結構。但這種結構形式既改變了設計的初衷,又毫無必要地增加了零件的質量。

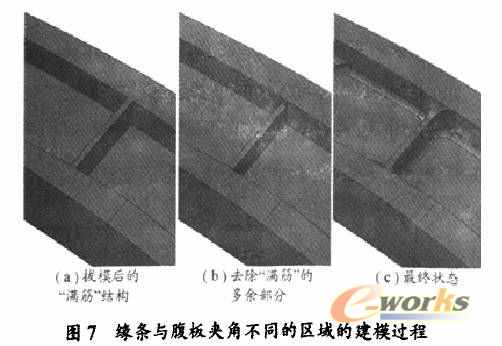

本次建模采用滿筋結構來分隔2個緣條與腹板夾角不同的區域,然後再去除多余部分。這樣既滿足了設計的要求,又減輕了結構重量。圖7所示的是緣條與腹板夾角不同的區域的建模過程,其步驟如下:

a.建立"滿筋"結構,以分隔不同的區域。

b.應用拔模建立角度正確的框緣條,圖7(a)所示的是拔模後的"滿筋"結構。

c.用分割的方法去除"滿筋,的多余部分,與緣條相連的部分頂留0.3-1.Omm的余量,使筋條的高度與設計要求一致。圖7(b)所示的是去除"滿筋"的多余部分的結構。

d.倒圓角,圖7(c)所示的是建模後的最終狀態。

1.4加強框、梁類零件建模流程

傳統的加強框、梁等零件的建模過程是根據數控加工的先後順序建立的,模型步驟繁多,結構樹復雜,而且占用大量的存儲空間,修改維護起來十分麻煩,有時甚至需要重新建模,才能解決問題。

本次建模,力求以最少的幾何元素來建立完整、精確的模型,盡量采用最簡單、最直接的方式來分別建立零件的緣條寬度、厚度、角度和腹板的厚度,減少了幾何尺寸的運算過程,降低了模型的復雜度,明顯提高了建模效率,並且模型結構樹簡